Режущие узлы нового поколения для дисковых борон БДМ

Необслуживаемый подшипниковый узел нового поколения, производимый БДТ-АГРО, приходит на замену широко распространённому, но морально устаревшему классическому подшипниковому узлу, используемому в настоящее время на дискаторах БДМ и его многочисленных аналогах.

В Феврале 2013г. компания БДТ-АГРО представила необслуживаемый узел нового поколения на сельскохозяйственной выставке Волгоградской области «Агропромышленный комплекс – 2013».

По итогам участия ООО "БДТ-АГРО" в выставке "Золотая осень 2014", проходившей в Москве на ВДНХ с 8 по 11 октября, в конкурсе "За производство высокоэффективной сельскохозяйственной техники и внедрение прогрессивных ресурсосберегающих технологий" узел, разработанный и изготавливаемый на нашем заводе, выиграл серебряную медаль. Награждение происходило на стенде Министерства Сельского Хозяйства.

По итогам участия ООО "БДТ-АГРО" в выставке "Золотая осень 2014", проходившей в Москве на ВДНХ с 8 по 11 октября, в конкурсе "За производство высокоэффективной сельскохозяйственной техники и внедрение прогрессивных ресурсосберегающих технологий" узел, разработанный и изготавливаемый на нашем заводе, выиграл серебряную медаль. Награждение происходило на стенде Министерства Сельского Хозяйства.

Запатентованные конструктивные решения (Патенты №114581, №131559 и №141397), применяемые в необслуживаемом подшипниковом узле, обеспечили высокую работоспособность и надежность в работе, при полном отсутствии необходимости в регулировке (необходима проверка затяжки гайки узла после обкатки по аналогии с автомобилем), и смазке узла (подшипник заполняется смазкой при сборке и в дополнительной смазке не нуждается). Необслуживаемый узел выполнен по принципу автомобильной ступицы – фланец узла с диском вращается, ось в корпусе узла неподвижна, гайка крепления оси находится с наружи корпуса. Поэтому для подтяжки гайки нет необходимости снимать крышку и копаться в смазке, что приходится делать в классическом подшипниковом узле.

В корпусе необслуживаемого подшипникового узла применен надежный необслуживаемый закрытый роликовый конический двухрядный подшипник 6У-537909К1С17 от передней ступицы автомобиля "Соболь", с оригинальным лабиринтным уплотнением для защиты от пыли, что позволило увеличить срок службы узла режущего. Отсутствует необходимость постоянно шприцевать и бесконечно регулировать подшипники.

Классический подшипниковый узел.

Для примера рассмотрим классический подшипниковый узел, используемый на дискаторах БДМ и его многочисленных аналогах.

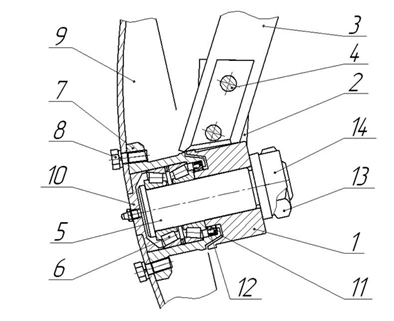

Рис. 1. Классический подшипниковый узел

Классический подшипниковый узел (рис. 1) содержит цилиндрический корпус 1, выполненный, как правило, из Сталь 20, с приваренными щеками 2 для крепления к стойке 3 двумя болтами 4. Внутри корпуса на ступенчатых поясах, на двух роликовых конических подшипниках 5 вращается кованая ось-грибок 6. На широкой шляпке оси болтами 7 крепится сферический диск 8. Крепление оси и регулировка подшипников осуществляется корончатой гайкой 9, с шплинтом 10. Подшипниковая полость закрывается фигурной крышкой 11, которая крепится шестью болтиками 12. Со стороны вращающейся шляпки оси подшипниковая полость защищена лабиринтным уплотнением 13, резиновой манжетой 14, и защитным металлическим кольцом 15. В процессе эксплуатации подшипниковый узел смазывается через масленку 16 установленную сбоку корпуса, между подшипниками.

Подшипниковый узел получился громоздким. На большом неподвижном корпусе задерживается земля. Это приводит к забиванию орудий. Особенно двухрядных орудий. Особенно орудий с расположением подобного подшипникового узла снаружи сферы диска. Кованая ось-грибок 6 сложна и трудоемка в изготовлении, однако она же является слабым звеном в конструкции. Переход от шляпки к ножке грибка является концентратором напряжений. Были неоднократные случаи отрыва шляпки оси.

В классическом обслуживаемом узле щеки 2 приваривают на достаточно тонкий корпус 1, при этом зачастую швы получаются слабыми и весь подшипниковый узел, вместе с диском отрывается и теряется. Под воздействием сварки корпус «уводит» посадка под подшипник нарушается, что требует дополнительной токарной обработки корпуса после сварки. Мало того, в конструкции корпуса с буртиком между подшипниками обработку посадочных мест под подшипники проводят с двух установок, для каждого подшипника отдельно. При переустановке корпуса получается несоосность посадочных мест до 0,3мм. Это же основы, Азбука! Все это приводит к деформации подшипников и их преждевременному износу.

Толщина корпуса в классическом обслуживаемом узле около 12мм и требует дополнительной защиты от истирания.

Отметим сразу, что лабиринтное уплотнение 13 хорошо защищает от проволоки и стеблей растений, а против давления грязи помогает слабо. Вызывает удивление очередность расположения защитной шайбы 15. Обычно металлическая защитная шайба должна защищать резиновую манжету от твердых фракций: проволоки, камней и т.п. и стоять на первом месте. Тут же металлическая защитная шайба стоит между подшипником 5 и манжетой 14 и, похоже, защищает манжету от смазки, а со стороны твердых фракций, грязи и пыли защиты для манжеты нет. Понятно, что сама манжета без смазки быстро сотрется и выйдет из строя. Мало того, сама манжета 14 никак не зафиксирована и при первой же смазке узла манжета, под давлением поступающей через масленку 16 смазки, прижимается своей торцевой (не рабочей) частью к вращающейся шляпке оси 6. Практически интенсивный износ манжеты с торцевой части происходит буквально с первых минут работы орудия. Если же подшипниковый узел заполнять смазкой не полностью, происходит выдавливание смазки грязью. Ни лабиринтное уплотнение, ни манжета, ни, тем более, металлическая защитная шайба не спасают. Грязь забивает подшипники, вызывая их разрушение.

Отдельный вопрос – регулировка зазоров в подшипниках. Корпус 1 изготовлен из довольно мягкой стали. В процессе работы происходит постоянное смятие корпуса в зоне установки подшипников. Да и сама ось 6, хоть и изготовлена из Сталь 45, но имеет только частичную поверхностную закалку, таким образом, при работе ось постоянно растягивается. В результате подшипники приходится регулировать регулярно, в течение всего времени эксплуатации. Подшипники приходится регулировать не потому, что произошел износ самих подшипников, а потому, что регулярная регулировка заложена в конструкцию изначально! Понятно, что если роликовый подшипник вовремя не отрегулировать, его износ и разрушение происходят лавинообразно.

А сам процесс регулировки? Чтобы начать регулировку подшипников необходимо открутить шесть болтиков 12, снять крышку 11 и очистить гайку и шплинт от смазки. После регулировки полость заполнить чистой смазкой и поставить крышку на место. Делать регулировку, во избежание попадания в подшипники грязи, желательно в чистом помещении, а приходится проводить регулировку в поле. Кстати, корпус подшипника в процессе работы орудия довольно сильно истирается в нижней части. Вместе с корпусом истираются головки нижних болтов 12. Грани болтов 12 быстро зализываются (они же совсем маленькие), и открутить после этого болты становится проблематично.

Кстати, масленка тоже маленькая и истирается в первую очередь. Поэтому масленку 16 ставят только сзади корпуса 1 по ходу движения орудия. Появились левые и правые подшипниковые узлы. Важно не перепутать.

Целый ряд фирм пытаются улучшить данную конструкцию: ставят усиленную защиту от грязи, завинчивающуюся чугунную крышку и т.п. Но полностью решить перечисленные проблемы не удается. Но появляются новые проблемы. Например: Завинчивающая крышка должна быть с левой и правой резьбой, чтобы избежать самоотвинчивания. Появляются правые и левые подшипниковые узлы. Установку таких узлов на орудие путают, иногда даже в стадии производства. В таком случае крышки стопроцентно откручиваются и теряются.

Этот подшипниковый узел имеет массу недостатков. Однако такой подшипниковый узел вместе с изогнутой стойкой широко разрекламировали и «раскрутили». Сегодня многие уже не представляют, как может работать дисковая борона без гнутой стойки и без такого подшипникового узла.

Однако, может! И прямая стойка, и новый подшипниковый узел уже не первый год успешно работают в дисковых боронах производства БДТ-АГРО.

Необслуживаемый подшипниковый узел производства БДТ-АГРО.

Уже давно на легковых автомобилях и даже на небольших грузовичках отказались от регулировки конических подшипников на колесах. Появились необслуживаемые закрытые роликовые конические двухрядные подшипники. Многие фирмы, не мудрствуя лукаво, начали устанавливать необслуживаемый подшипник в классическую схему подшипникового узла. Однако, это половинчатое решение. Нельзя наливать молодое вино в старые меха.

Остается проблемная ось-грибок. Остается истирание тонкостенного корпуса. Закрытый роликовый конический двухрядный подшипник, конечно, обслуживания не требует. Однако, если внутренние обоймы стянуть не полностью, или в процессе работы произойдет местное смятие сопрягаемых деталей, обоймы разойдутся, в подшипнике появятся чрезмерные зазоры и двухрядный подшипник разрушится так же, как обычные подшипники в классическом узле. Таким образом, если устанавливать необслуживаемый подшипник в классическую схему подшипникового узла, мы получим те же проблемы, что и с обычными подшипниками: постоянная подтяжка (регулировка) подшипника, истирание корпуса и т.д.

Рис. 2. Необслуживаемый подшипниковый узел

Компания БДТ-АГРО пошла другим путем. Мы отказались от кованой оси-грибка, а корпус подшипников стал вращаться. Необслуживаемый подшипниковый узел нового поколения (рис. 2) производства БДТ-АГРО содержит втулку 1 с приваренными щеками 2 для крепления к стойке 3 двумя болтами 4. Во втулке неподвижно закреплена ось 5. Между буртиком оси и втулкой расположен двухрядный роликовый подшипник 6 с предварительно отрегулированным осевым зазором, закрытый и заполненный смазкой. Данный подшипник не требует обслуживания на весь период своей эксплуатации. К корпусу подшипника 7 с помощью болтов 8 крепится режущий диск 9. Между режущим диском и подшипником установлена крышка 10. Корпус подшипника и втулка между собой образуют лабиринтное уплотнение 11. Кроме этого для защиты подшипника от грязи применяется кассетный сальник 12. Ось 5 имеет резьбовую часть с лыской, и неподвижно закреплена с помощью гайки 13 и стопорной шайбы 14.

Чтобы обеспечить взаимозаменяемость нового узла с классическим, пришлось слегка увеличить его размеры. Однако, сам корпус 7 теперь вращается, а втулка 1 прикрыта стойкой. Земле просто негде скапливаться.

Конструкция необслуживаемого подшипникового узла универсальна, в нем отсутствуют такие понятия как левый и правый узел.

Толщина металла втулки в месте приварки щек составляет 30мм. Это позволяет использовать большие сварочные токи, что обеспечивает высокое качество и прочность сварочных швов.

Толщина втулки 1 необслуживаемого узла в месте соприкосновения с почвой составляет 30мм и не требует дополнительной защиты, а корпус подшипника 7 вращается, что: во-первых, значительно уменьшает его истирание, а во-вторых, истирание происходит равномерно по всей поверхности корпуса. Это гарантирует долговечность узла.

Для подтяжки подшипника нет необходимости снимать крышку и копаться в смазке, что приходится делать в классическом подшипниковом узле. А главное, все поверхности, контактирующие с подшипником, подвергаются закалке. Это на порядок уменьшает случаи местного смятия металла и, соответственно, необходимость подтягивания подшипника.

Для защиты от пыли и грязи предусмотрено оригинальное лабиринтное уплотнение 11 и кассетный сальник 12 не уступающий лучшим мировым образцам.

Новый подшипниковый узел полностью взаимозаменяем с классическим узлом и может устанавливаться как на прямые стойки производства БДТ-АГРО, так и на гнутые стойки орудий других производителей. По заказу изготовляются необслуживаемые узлы для других дисковых борон и мульчировщиков, с креплениями отличными от БДМ.

Обслуживаемый подшипниковый узел производства БДТ-АГРО.

Имеются недостатки и в новом необслуживаемом подшипниковом узле. Слабым звеном оказался сам необслуживаемый подшипник. Если в самом подшипнике появился повышенный зазор ситуацию уже никак не поправить. Только замена подшипника, а подшипник дорогой.

Защита подшипника от давления грязи носит пассивный характер. Понятно, одним щитом много не навоюешь. Нужен меч для ответного удара. В классическом подшипниковом узле можно продолжать работать и при полном выходе манжеты из строя. Нужно просто регулярно смазывать узел, чтобы смазка постоянно выдавливала грязь.

Для тех, кто готов следить за орудием и проводить регулярную смазку предлагается новый подшипниковый узел.

Рис. 3. Новый обслуживаемый подшипниковый узел

Обслуживаемый подшипниковый узел нового поколения (рис. 3) производства БДТ-АГРО содержит втулку 1 с приваренными щеками 2 для крепления к стойке 3 двумя болтами 4. Во втулке неподвижно закреплена ось 5. Между буртиком оси и втулкой расположены два роликовых конических подшипника 6. К корпусу подшипника 7 с помощью болтов 8 крепится режущий диск 9. Между режущим диском и подшипником установлена крышка 10 с масленкой для смазки подшипника. Корпус подшипника и втулка между собой образуют лабиринтное уплотнение 11. Кроме этого для защиты подшипника от грязи применяется манжета 12. Ось 5 имеет резьбовую часть с лыской, и неподвижно закреплена с помощью гайки 13 и стопорной шайбы 14.

Новый подшипниковый узел имеет все выше перечисленные преимущества необслуживаемого узла. Но в новом узле применяются обычные роликовые подшипники и обычная резиновая манжета. И то и другое гораздо дешевле, а, при своевременном обслуживании, работать будет даже лучше чем в необслуживаемом узле. К этому надо добавить, что масленка расположена с выпуклой стороны диска, легкодоступна и всегда чистая. А регулировка подшипников, по сравнению с классическим узлом, заметно упростилась.